Реконструкция и развитие аэропорта Внуково(ВПП-2)

Разумом, а не силой

ГК Инжстрой летом 2008 года производила работы на объекте «Реконструкция и развитие аэропорта Внуково. Средства посадки, радионавигации и управления воздушным движением. Устройство кабельных переходов под ВПП-2.»

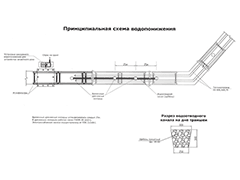

Проектом предусматривалось устройство четырёх ГНБ переходов под ВПП-2 пакетами из 15 труб ( 12 труб диаметром110 мм и 3 трубы диаметром 160 мм ). Два перехода длиной 305 м и два перехода длиной 320 м. Общая длина переходов составила 1250 м. При подготовке пакетов труб было сварено 19 км трубы. Сварка проводилась пятью сварочными аппаратами. В результате 1201 стык был выполнен за 10 рабочих дней с учетом не благоприятной погоды. 28 мая 2008 года мы приступили к бурению, 19 июня был затянут последний четвёртый пакет.

Сложность работы заключалась:

- 1. большой длине и диаметре пакета;

- 2. необходимо было обеспечить отсутствие осевого закручивания пакета на этой длине;

- 3. предотвратить переплетение труб в пакете;

- 4. работа проводилась на территории действующего аэропорта Внуково, что связано с особым режимом по обеспечению безопасности движения воздушных судов

- 5. более 100 метров параллельные скважины проходили под сильно армированным покрытием ВПП;

- 6. в геологическом разрезе превалировала реактивная тугопластичная глина с вкраплениями валуна средней крупности.

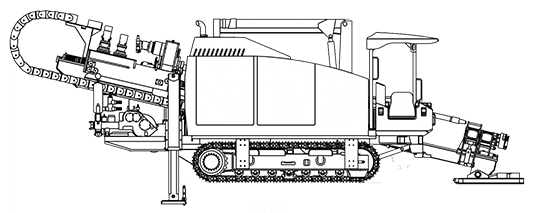

Работа выполнялась буровым комплексом GRUNDODRILL 20S. Скважины бурились на расстоянии менее 150 метров от оси действующей ВПП-1 и, таким образом, строительная площадка попадала в зону безопасности, в которой не должно быть препятствий, вызывающих радиолокационные помехи системам наведения и сопровождения воздушных судов. Поэтому для проведения буровых работ с аэропорта Внуково была снята категория по безопасности полётов на один месяц. Сроки проведения работ были чрезвычайно сжаты. На первый план встали вопросы организации работы, технологические вопросы, не смотря на всю свою важность, отошли на второй план. Необходимо было организовать круглосуточную работу бурового комплекса, укомплектовать персоналом транспортом и механизмами с пропусками и инструктажами. Обеспечить интенсивно работающую технику необходимыми запасными частями и расходными материалами, а также круглосуточной технической помощью. Организовать работу в «окна» между полётами для строительства временных дорог, и т.д.

Работа выполнялась буровым комплексом GRUNDODRILL 20S. Скважины бурились на расстоянии менее 150 метров от оси действующей ВПП-1 и, таким образом, строительная площадка попадала в зону безопасности, в которой не должно быть препятствий, вызывающих радиолокационные помехи системам наведения и сопровождения воздушных судов. Поэтому для проведения буровых работ с аэропорта Внуково была снята категория по безопасности полётов на один месяц. Сроки проведения работ были чрезвычайно сжаты. На первый план встали вопросы организации работы, технологические вопросы, не смотря на всю свою важность, отошли на второй план. Необходимо было организовать круглосуточную работу бурового комплекса, укомплектовать персоналом транспортом и механизмами с пропусками и инструктажами. Обеспечить интенсивно работающую технику необходимыми запасными частями и расходными материалами, а также круглосуточной технической помощью. Организовать работу в «окна» между полётами для строительства временных дорог, и т.д.

При затягивании пакетов труб необходимо учитывать следующие отличия от одиночной трубы большого диаметра. Суммарный диаметр скважины необходимо рассчитывать исходя из суммы труб с учётом сварочного грата, в нашем случае 113мм*12+164мм*3.

При затягивании пакетов труб необходимо учитывать следующие отличия от одиночной трубы большого диаметра. Суммарный диаметр скважины необходимо рассчитывать исходя из суммы труб с учётом сварочного грата, в нашем случае 113мм*12+164мм*3.

Таким образом, диаметр скважины, в которую можно затянуть пакет составил 750мм.

Пакет труб небольшого диаметра из-за не высокой жёсткости не возможно разместить на роликовых опорах, и его приходится волочить, что увеличивает усилие протяжки. Трубы внутри пакета могут переплестись, что приведёт к увеличению диаметра в этом месте, и, в конечном итоге, к сдавливанию этих труб. При затягивании пакета в скважину на зацепное устройство действует небольшой крутящий момент из-за силы трения во вращающемся вертлюге. Но и его оказывается достаточно, что бы пакет труб сделал несколько оборотов вокруг своей оси. Для эксплуатирующей организации такой результат является не приемлемым, значительно усложняет идентификацию кабелей, приводит к ошибкам. И, наконец, при всплытии пакета в скважине трубы распределяются не только по своду, но и по боковым поверхностям, и площадь контакта по сравнению с одиночной трубой увеличивается на порядок. Это приводит к увеличению силы трения пакета о стенки скважины.

Вес пакета составил 19 тонн. Учтя так же, что пакет не разместить на роликовых опорах, а также, что сила трения в скважине будет выше, чем у трубы D 630мм, можно сделать вывод, что станком с усилием 20 тонн такую работу сделать не возможно.

Вес пакета составил 19 тонн. Учтя так же, что пакет не разместить на роликовых опорах, а также, что сила трения в скважине будет выше, чем у трубы D 630мм, можно сделать вывод, что станком с усилием 20 тонн такую работу сделать не возможно.

В наших действиях не было никакого авантюризма, только проверенные многолетним опытом технологические операции.

Во-первых, необходима идеальная скважина - плавная без перегибов кривая линия в профиле и прямая в плане. Рассчитывать и строить такие скважины мы умеем, в том числе и под армированными покрытиями. Почти половина работ - это самотёчные трубопроводы.

Во-вторых, скважина должна быть хорошо заглажена и откалибрована. Поэтому был использован для формирования конечной скважины бочкообразный расширитель с нейтральной плавучестью. Предварительные расширения до 630мм, для эффективной работы по тугопластичной глине, были выполнены расширителями типа КОДИАК.

Расширители этого типа обладают высокой производительностью, а благодаря эксцентриковой форме хвостовой части хорошо формируют и уплотняют скважину.

Даже при полной потере режущих зубцов в грунтах с высокой долей твёрдых включений они способны закончить скважину, работая при этом, как раскатчики грунта. Это позволило в самые сжатые сроки построить скважины диаметром 750мм.

На третьей скважине мы столкнулись с пластом валуна длиной 40 м. Скорость проходки этого интервала сократилась в среднем в 10 раз (1 п.м. за 10 мин). Проблемный участок находился на глубине 5 м, начинался от края ВПП-2, где проходят важные коммуникации.

В случае аварии производить раскопки в этой зоне не возможно. Поэтому за благовре- менно в 15 метрах позади станка была устроена мёртвая опора, рассчитанная на нагрузку не менее 100 тонн. Привезён и установлен GRUNDOBURST 800G, который мы часто используем для работы комбинированным методом. Он и решил задачу, когда расширитель с трубой закусило на камнях в проблемном месте.

Три перехода из четырёх GRUNDODRILL 20S выполнил полностью самостоятельно. Важнейшим компонентом успеха работы на предельных и запредельных по нагрузкам и сложности переходах, является применение полимерных добавок в буровом растворе.

Три перехода из четырёх GRUNDODRILL 20S выполнил полностью самостоятельно. Важнейшим компонентом успеха работы на предельных и запредельных по нагрузкам и сложности переходах, является применение полимерных добавок в буровом растворе.

Только инструмент и буровой раствор,которые могут дать преимущество при работе одинаковой техникой, отличают специалистов от дилетантов.

Для предотвращения закручивания пакета было изготовлено зацепное устройство, имеющее пластину стабилизатор, которая краями врезается в боковые поверхности скважины, за что и было названо «плужком».

Установленная на пакет перед заходом в скважину решётка из арматуры диаметром 24 мм распрямила трубы в пакете и предотвратила их переплетение.

Все эти технологические приёмы были опробованы ещё в 2005 году, когда, здесь же, на территории аэропорта Внуково прокладывалась 24 отверстная кабельная канализация.

Тогда за 30 рабочих смен двумя станками GRUNDODRILL 15X и 10S было проложено 26 км трубы диаметром 90 мм. Результат - все каналы проходные, полное соответствие труб на входе и на выходе. Никогда мы не протаскивали вместе с трубами буровые штанги, для того чтобы, если получится протащить две трубы, потом протащить и третью. Это дорого и не эффективно. Нами всегда определялись такие технологические приёмы, чтобы затянуть весь пакет одним движением, сколько бы труб в нём не было.

В настоящее время отработаны технологические приёмы по устройству переходов станком усилием 20 тонн из труб ПНД диаметром 800 мм на длину 160м, диаметром 710 мм на длину 240м, диаметром 630 мм на длину 320 м, диаметром 500 мм на длину 380 м, в том числе и самотёчные трубопроводы с уклоном 2-3 мм на метр. За восемь лет применения технологии ГНБ мы не оставили в грунте ни одной штанги, ни одного расширителя, все работы за которые мы брались были выполнены. Нет ни одного заказчика, который остался бы не доволен нашей работой. Таким результатом не может похвастаться ни одна буровая команда, выполняющая сложные буровые работы. Регулярно происходящие аварии заставляют конкурентов приобретать и применять более мощные дорогостоящие станки, что ведёт к увеличению себестоимости работ и снижению экономической эффективности. Так, например, водопровод из трубы ПНД диаметром 500 мм длиной 250 метров был проложен станком с усилием 150 тонн, то есть, с семикратным запасом по усилию. Это обычная практика, таких примеров десятки. Крупно габаритный мощный буровой станок оправдывает себя при больших расширениях, начиная с 800 мм, или большой дальности - от 500 метров. В этом случае, что бы обеспечить высокую скорость проходки, необходим большой крутящий момент и производительность бентонитового насоса. Но такие работы в городе единичны.

Поэтому, наша концепция - решать задачи строительства инженерных сетей в городе разумом, а не силой.